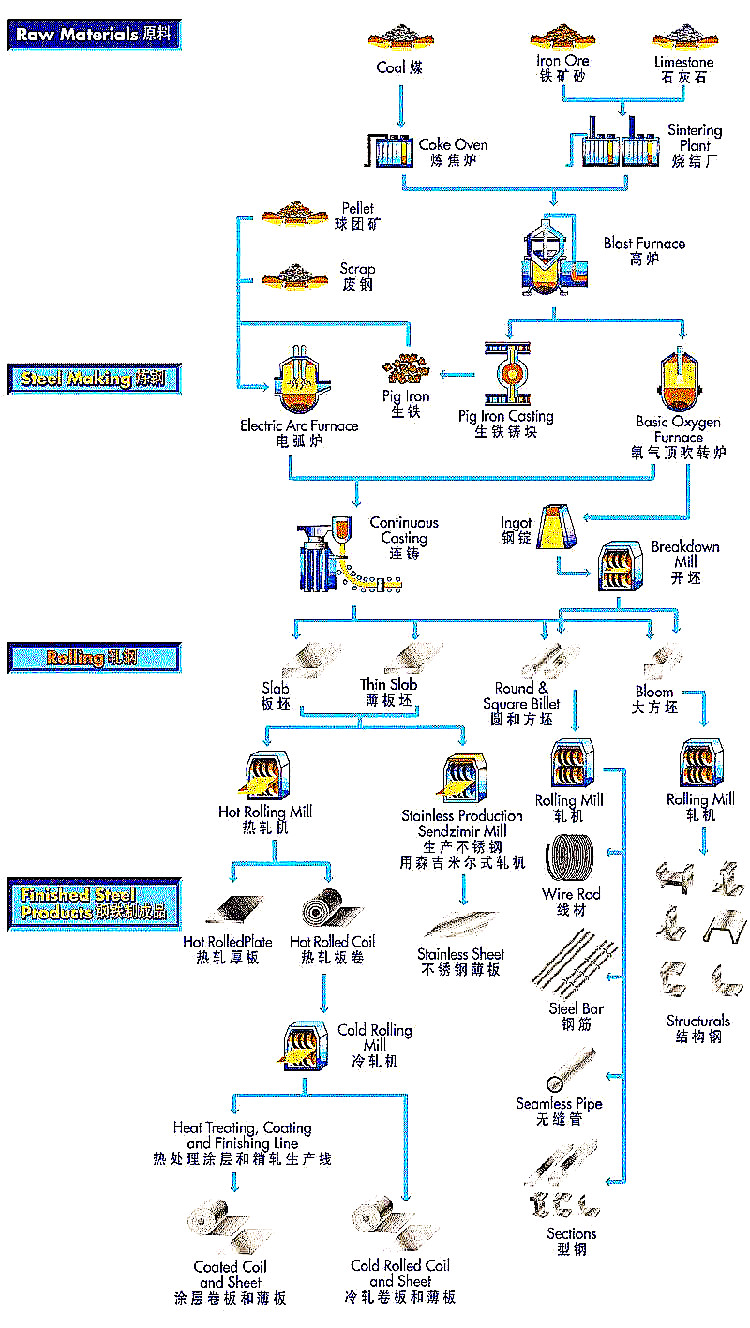

钢铁生产工艺流程

钢材从最初的铁矿石,经过不断烧结冶炼,轧制、热处理及机械加工,最终得到成品。下面一起来了解一下钢铁生产工艺流程吧:

1钢铁生产工艺流程——炼钢

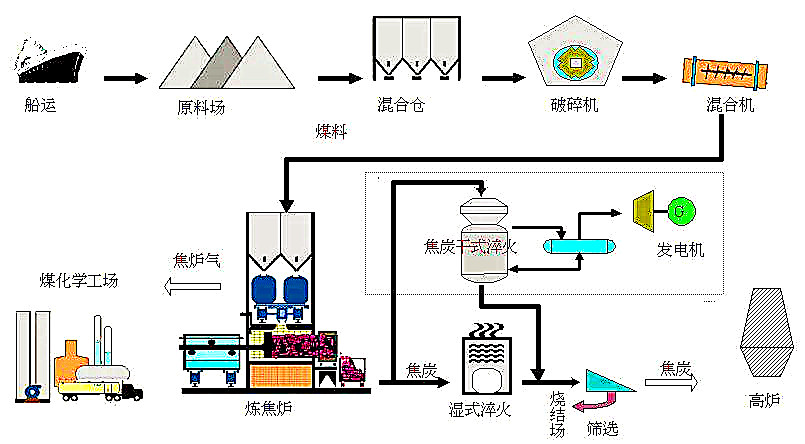

炼焦生产流程

炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

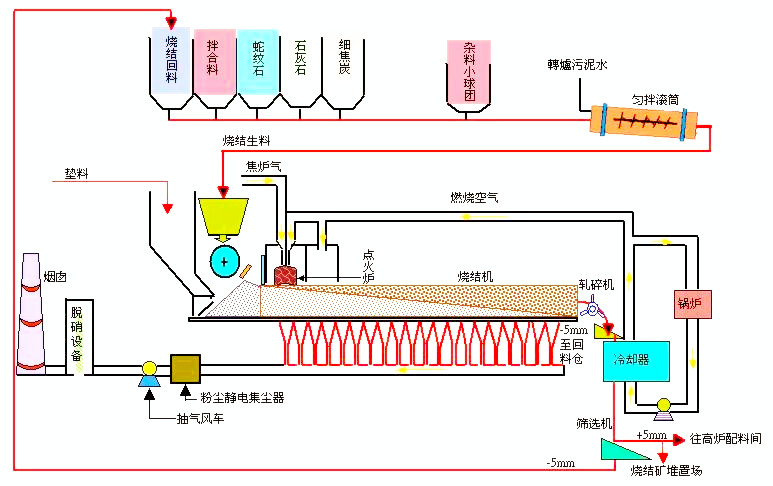

2.烧结生产流程

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

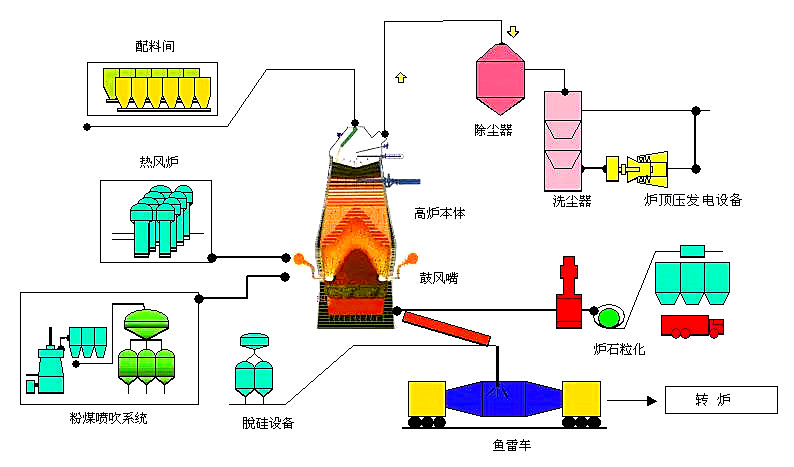

3.高炉生产流程

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

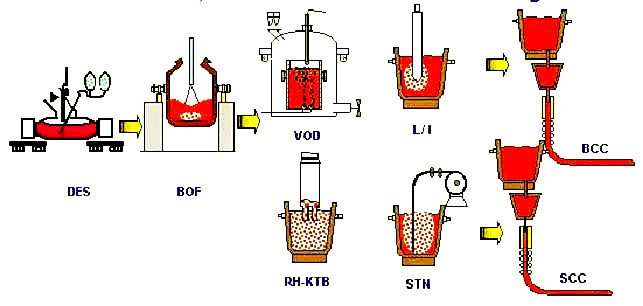

4转炉生产流程

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

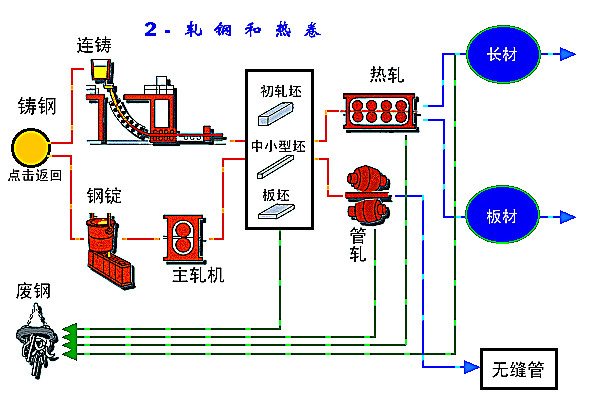

钢铁生产工艺流程——轧钢

1.连铸生产流程

连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模内,开始冷却凝固成形,生成外为凝固壳、内为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。经矫直后再依订单长度切割成块,方块形即为大钢胚,板状形即为扁钢胚。此半成品视需要经钢胚表面处理后,再送轧钢厂轧延。

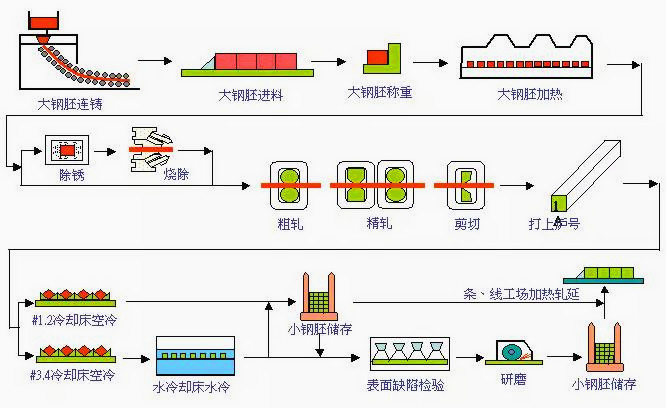

2小钢坯生产流程

小钢胚生产流程:大钢胚由连铸机产出经过加热、除锈、烧除、粗轧、精轧、剪切后,生产成截面118mm*118mm小钢胚,其中60%的小钢胚再经检验、研磨去除表面缺陷,供应条、线工场轧延成条钢、线材盘元与直棒钢产品。

3热轧钢材生产流程

热轧就是轧钢过程中或轧钢之前需要对材料进行加热。一般要加热到再结晶温度以上才进行轧制。热轧产品特点:热轧产品具有强度高、韧性好、易于加工成型及良好的可焊接性等优良性能,因而被广泛用于船舶、汽车、桥梁、建筑、机械、压力容器等制造行业。

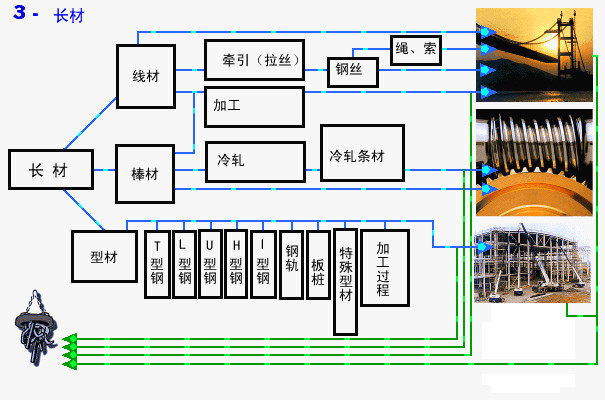

3钢铁生产工艺流程——长材

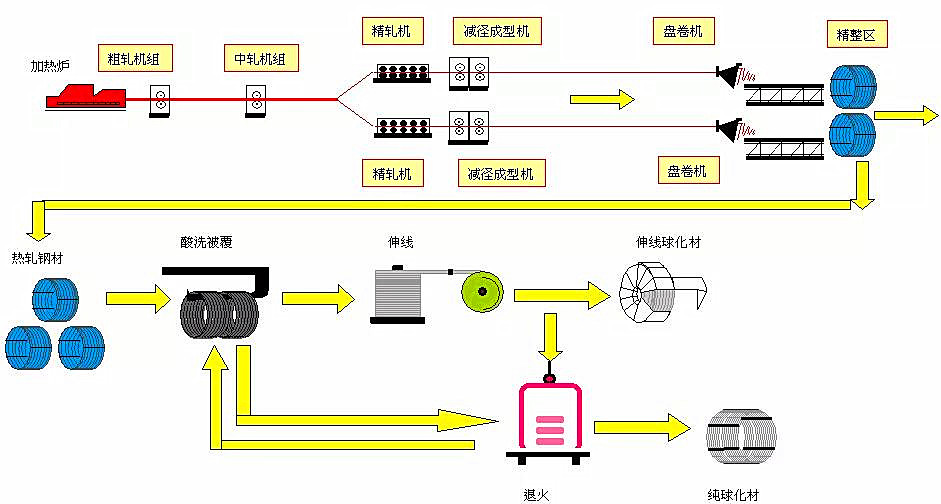

1线材生产流程

线材生产流程:线材工场生产作业是将小钢胚经加热炉加热后,经粗轧机组,中轧机组,精轧机,减径成型机轧制, 再经盘卷机盘卷成型,冷却输送带输送后,送至精整区精整。部分需再处理者,再经酸洗被覆、 伸线、退火等制程。

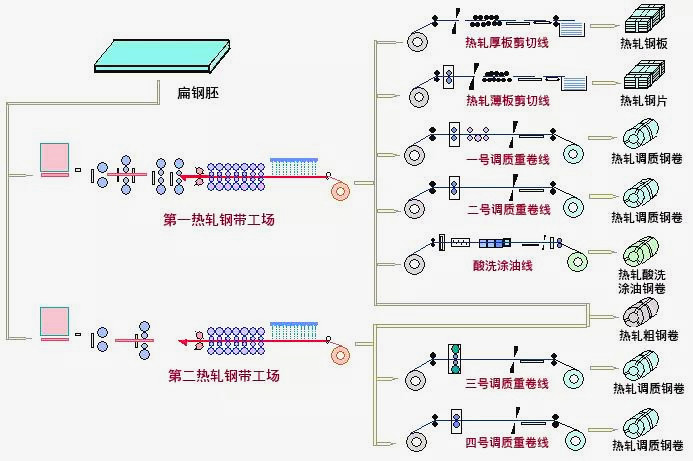

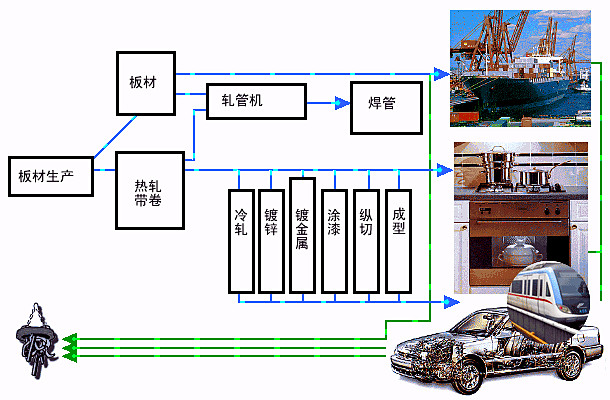

4钢铁生产工艺流程——板材

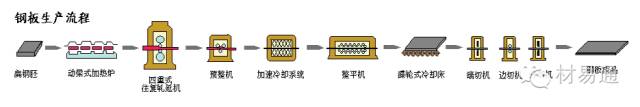

1钢板生产工艺流程

钢板生产流程:钢板生产作业是以扁钢胚为原料,扁钢胚经过加热炉加热到1200°C,再经轧延、冷却、整平到剪(焰)切成为成品。

质控体系

质量是企业生存的根本,持续改进是企业发展的动力,顾客满意是企业经营的宗旨。集团高度重视质量管理,通过实施标准化、规范化的质量管理,制订严格的质量控制程序文件,在设备管理、生产工艺控制、计量管理、质量检验与管控等方面已形成系统、规范的操作与运行模式,从而保证了集团产品质量的稳定性。

目前,集团质量管理体系已全部覆盖各类产品,主要包括建筑用钢(热轧光圆钢筋和带肋钢筋)、合金钢盘条(工业线材拉丝材、硬线、焊丝用钢、PC钢棒)等设计、生产和服务,涉及所有职能处室、生产厂。

公司 2003 年,按 GB/T19001(ISO9001)-2000 标准建立质量管理体系,并通过方圆标志认证集团的质量体系认证。此后,集团质量管理体系执行“每年监督审核、三年一复评”的制度,新生产线在投产半年后均能顺利纳入体系,确保体系的有效运行和持续改进。随着ISO9001的2008、2016 版标准换版,公司于2009年和2017年顺利完成了管理体系的换版,建立了质量/职业健康安全/环境三体系综合体系,并及时获得了质量体系认证证书,2018年3月26日取得了方圆标志认证的 GB/T19001-2016/ ISO9001:2015版获质量体系证书。认证范围:连铸方钢坯,热轧带肋钢筋,热轧光圆钢筋、低碳钢热轧盘条的生产和服务等方面。覆盖了集团烧结、球团、炼铁、炼钢、轧钢过程。

按照质量管理体系的要求,集团建立了完善的四层次质量管理体 系文件,包括《综合管理手册》、16 个程序文件、102 个作业文件, 以及记录表式、工艺操作要点、内控标准等第三层次文件 31 个。其内容完善,具有可操作性。集团严格贯彻实施这些管理制度,通过工艺执行检查、各项专业管理检查及体系内审、管理评审等手段,不断寻找改进机会,不断提升企业质量管理水平。每年制定适宜的公司、部门、关键过程质量目标,均得以实现。

集团质量管理机构健全,由生产部主抓质量、质检部负责产品质量的过程检验及过程产品、成品质量的综合判定,成立了独立的理化 中心负责原辅材料进厂、产品最终检验,实现检、判分离,切实地保证了出厂产品的实物质量达到国家标准及顾客的要求,公司 2015 年以来未发生重大质量问题和重大的顾客投诉。集团生产的热轧带肋钢筋和热轧光圆钢筋获得中冶产品认证。2018年11月集团通过了中启计量认证中心测量管理体系认证3A认证,集团在产品质量、经营管理、节能降耗、环境监测等方面的测量管理体系符合GB/T19022-2003/ISO10012:2003要求。

集团质检部、理化中心,配备专兼职人员 130 余名,并配置了先进的理化检验设备 30 余台套,包括7台电液伺服万能试验机、4台正反弯曲试验机、金相显微镜、维氏显微硬度计、3 台德国进口的直读光谱仪、2台日本进口的 X 荧光分析仪器等,负责原材料及外购、外协物资的检验、产品及过程产品的检验和质量分析。各项检验设备和器具,均按质量体系中规定要求开展检定、校准/符合性确认合格后使用,检验中采用先进的检验方法标准,检验员经过专业培训取证,保证了产品质量特性检验的准确性,避免了检验过程的错检、漏检等差错。

公司十分重视客户反馈,对中间产品中的不合格品、成品检验中的不合格品、质量管理体系运行中发现不符合要求的事项,以及内审中发现的不合格项等,通过不断自查,实施纠正和预防。集团建立的质量管理体系符合GB/T19001-2008标准和集团实际要求,运行有效。

通过标准化、规范化的质量管理实施,中新钢铁集团通过对市场十几年来的精心经营和文化沉淀,“中新钢铁”品牌早已深入人心,集团产品赢得了良好的市场口碑。产品口碑列入一线品牌之首,在徐州地铁、连徐高铁、在国家重点工程建筑钢材供应商中均有入标业绩,品牌影响力对企业的发展发挥着重要的促进作用。

近年来,集团不断完善内部质量管理,加强与兄弟企业质量技术对标交流,定期召开质量分析会,举办新员工质量基础知识培训、“质量月”活动、QC成果展示活动等,把“品质源于细节”、“客户满意就是最好的答案”、“质量是企业的生命线”的质量文化融入产品质量管理中,全面培养员工质量意识,提高员工操作水平,并为稳定产品质量奠定了坚实基础。近年来集团获得2019年度全国优质建筑用钢品牌“创新发展奖”2020中国钢铁市场展望暨“我的钢铁”年会最佳合作伙伴等荣誉。